Machine de soudage au point automatique: un outil de soudage de précision pour l'industrie manufacturière moderne

I. Introduction

Dans le grand paysage de l'industrie manufacturière moderne, la technologie de soudage est comme une pierre angulaire indispensable, soutenant le développement de nombreuses industries. De l'énorme structure corporelle de la fabrication d'automobiles à la connexion de pièces minuscules dans l'équipement électronique, la qualité et l'efficacité du soudage sont directement liées aux performances, à la fiabilité et à l'efficacité économique du produit. En tant qu'étoile brillante dans le domaine de la technologie de soudage, la machine de soudage à spot automatique mène la transformation et l'innovation de la technologie de soudage avec son excellente automatisation, sa haute précision et sa grande efficacité, et affectant et façonnant profondément le modèle de l'industrie manufacturière moderne.

L'émergence de Machine de soudage au point automatique Peut être considéré comme un saut majeur dans le domaine du soudage. Il intègre parfaitement la technologie de contrôle d'automatisation avancé, une conception mécanique précise et une alimentation efficace de soudage, modifiant complètement la dépendance élevée des méthodes de soudage traditionnelles sur les compétences manuelles et réalisant un contrôle précis et un fonctionnement stable du processus de soudage. Dans le scénario de la production à grande échelle, la machine de soudage à spot automatique peut effectuer un grand nombre de tâches de soudage ponctuelles avec une vitesse et une cohérence incroyables, ce qui améliore considérablement l'efficacité de la production, mais améliore également considérablement la stabilité de la qualité des produits et gagne des avantages clés pour les entreprises dans la concurrence féroce sur le marché.

2. Principe de travail

2.1 Principe de soudage au point de résistance

Le soudage à la résistance au point est l'un des modes de travail les plus couramment utilisés des machines de soudage automatique. Son principe est basé sur la loi de Joule, c'est-à-dire que lorsque le courant passe par un conducteur, la chaleur est générée et que la quantité de chaleur est proportionnelle au carré du courant, la résistance du conducteur et le temps de mise sous tension. Pendant le processus de soudage au point de résistance, l'électrode de la machine de soudage à spot automatique attribue étroitement la pièce de travail afin que le courant puisse passer par le point de contact de la pièce. Étant donné que la résistance au point de contact de la pièce est relativement importante, une grande quantité de chaleur sera générée ici lorsque le courant passe, chauffant instantanément le métal au point de contact à un état fondu, formant un noyau fondu. Sous la pression de l'électrode, après que le noyau fondu se refroidit et se solidifie, les deux pièces sont fermement connectées ensemble.

Afin de comprendre plus profondément le principe de soudage au point de résistance, nous pouvons diviser son processus dans les étapes suivantes: Premièrement, il y a le stade de pré-pression, dans lequel l'électrode tombe rapidement et applique une certaine pression pour établir les pièces en contact étroit pour garantir que le courant peut passer en douceur. Entrez ensuite le stade de soudage, dans lequel un courant fort passe par le point de contact de la pièce en peu de temps, générant une température élevée pour faire fondre le métal et former un noyau fondu. Vient ensuite l'étape de maintenance, dans laquelle l'électrode maintient la pression pour permettre au noyau fondu de refroidir lentement et de se solidifier sous pression pour assurer la résistance de la soudure. Enfin, il y a le stade de repos, lorsque l'électrode augmente et qu'un processus de soudage ponctuel est terminé.

Dans ce processus, le courant de soudage, le temps de soudage et la pression des électrodes sont trois paramètres clés qui affectent la qualité du soudage au point de résistance. La taille du courant de soudage détermine directement la quantité de chaleur générée. Un courant excessif peut entraîner des problèmes tels que des éclaboussures de soudure et une brûlure de la pièce, tandis que le courant trop petit rendra la soudure insuffisante en force. La durée du temps de soudage est également cruciale. Le temps de soudage trop court ne peut pas fondre complètement le métal pour former un noyau fondu d'une résistance suffisante. Un temps de soudage trop long peut entraîner une surchauffe de soudure et des grains grossiers, affectant les performances de la soudure. La pression de l'électrode joue un rôle pour assurer un contact étroit entre la pièce, la promotion du transfert de chaleur et la prévention des éclaboussures de soudure. Une pression excessive ou trop petite aura un effet négatif sur la qualité de la soudure. Par conséquent, dans le processus de soudage réel, il est nécessaire d'ajuster avec précision ces trois paramètres en fonction du matériau, de l'épaisseur et des exigences de soudage de la pièce pour obtenir le meilleur effet de soudage.

2.2 Principe du soudage au point laser

En tant que technologie de soudage émergente, le soudage au ponctuel au laser a également été largement utilisé dans les machines de soudage par voie automatique. Le principe consiste à utiliser un faisceau laser à haute densité pour irradier la surface de la pièce, de sorte que le matériau irradié absorbe rapidement l'énergie laser et la convertit en énergie thermique, de sorte que la température de surface du matériau augmente fortement, atteint le point de fusion ou même le point d'ébullition, et que le matériau fonde ou vaporise instantanément. Une fois que le faisceau laser a cessé d'irradiation, le matériau fondu refroidit et se solidifie rapidement, réalisant ainsi le soudage de la pièce.

Le processus de soudage au point laser est très précis et contrôlable. Étant donné que l'énergie du faisceau laser est très concentrée, elle peut générer une température élevée dans une très petite zone, donc elle peut obtenir un soudage à haute précision de pièces minuscules, et l'impact thermique sur les matériaux environnants est minime. La vitesse du soudage au comptant laser est très rapide, et un grand nombre de tâches de soudage au comptant peuvent être effectuées en peu de temps, améliorant considérablement l'efficacité de la production.

Comparé au soudage au point de résistance, le soudage au comptant laser présente des avantages uniques. Premièrement, le soudage au point au laser peut souder divers types de matériaux, y compris certains métaux réfractaires et les matériaux différents, tandis que le soudage au point de résistance peut rencontrer des difficultés lors du soudage de certains matériaux. Deuxièmement, la qualité de soudure du soudage au comptant laser est plus élevée, la surface de la soudure est lisse et il n'y a pas de déformation et de défaut évidents, qui peuvent répondre à certains scénarios d'application avec des exigences extrêmement élevées pour la qualité du soudage, telles que le soudage des puces électroniques et la fabrication de pièces aérospatiales. Cependant, le soudage au point laser a également certaines limites, telles que le coût élevé de l'équipement et les exigences plus strictes pour l'environnement de travail.

2.3 Brève description des autres méthodes de travail

En plus du soudage au point de résistance et du soudage au laser, les machines de soudage au point automatique ont d'autres méthodes de travail, telles que le soudage des points de stockage d'énergie des condensateurs, le soudage de projection, etc., qui jouent également un rôle important dans différents scénarios d'application.

Le soudage des points de stockage d'énergie du condensateur utilise l'énergie électrique stockée dans le condensateur pour la libérer instantanément pour souder la pièce. Cette méthode de soudage est caractérisée par un temps de soudage extrêmement court, terminant généralement le processus de soudage en quelques millisecondes ou même plus court, ce qui peut réduire efficacement la zone touchée par la chaleur et convient au soudage des matériaux sensibles à la chaleur, tels que les composants électroniques. Dans le processus de soudage des points de stockage d'énergie du condensateur, le condensateur est d'abord chargé à une certaine tension à travers le circuit de charge pour stocker suffisamment d'énergie électrique. Lors du soudage, le circuit de commande déclenche l'interrupteur de décharge, de sorte que l'énergie électrique dans le condensateur est instantanément libérée à la pièce à travers l'électrode, générant une température élevée pour atteindre le soudage. En raison du temps de soudage court, le soudage des points de stockage d'énergie des condensateurs peut minimiser l'impact thermique sur les matériaux environnants tout en assurant la qualité du soudage. Il convient particulièrement pour souder certains matériaux sensibles à la température, tels que les composants semi-conducteurs, les circuits imprimés de précision, etc.

Le soudage de projection consiste à prétraiter un point convexe sur une pièce, puis à empiler les deux pièces ensemble, à appliquer la pression et le courant à travers l'électrode, afin que le métal au point convexe fonde et se connecte. Le soudage de projection est principalement utilisé pour souder certains matériaux de plaque mince, ce qui peut améliorer l'efficacité du soudage et la qualité du soudage, réduire le nombre de soudures et réduire les coûts de soudage. Dans le processus de soudage de la projection, des facteurs tels que la forme, la taille et la position de distribution du point convexe affecteront la qualité du soudage. La conception raisonnable des paramètres du point convexe peut concentrer le courant au point convexe et améliorer la fiabilité et la cohérence du soudage. Le soudage de projection est souvent utilisé pour le soudage à la plaque mince dans la fabrication d'automobiles, tels que le soudage des panneaux de carrosserie et le soudage des cadres de siège automobile, ce qui peut améliorer efficacement l'efficacité de la production et réduire les coûts de production.

Ces différents modes de travail ont leurs propres caractéristiques et leur portée d'application. Dans les applications pratiques, il est nécessaire de sélectionner le mode de travail automatique de la machine de soudage à point automatique approprié en fonction de facteurs tels que les exigences de matériau, de forme, de taille et de soudage de la pièce pour garantir la qualité du soudage et l'efficacité de la production.

3. Structure et composants centraux

3.1 Système d'alimentation de soudage

En tant que «cœur» de la machine de soudage automatique, le système d'alimentation de soudage entreprend la tâche importante de fournir une énergie stable et fiable pour le processus de soudage. La qualité de ses performances détermine directement la qualité du soudage et la stabilité de fonctionnement globale de l'équipement. Selon différents principes de travail et les exigences d'application, les systèmes d'alimentation de soudage sont principalement divisés en alimentation électrique de fréquence industrielle, alimentation électrique de l'onduleur à fréquence moyenne et alimentation de stockage d'énergie des condensateurs.

Fréquence industrielle L'alimentation électrique AC est une alimentation de soudage plus traditionnelle. Il réduit directement la tension du secteur (généralement 50 Hz ou 60 Hz AC) à travers un transformateur, puis sort le courant et la tension adaptés au soudage. Cette structure d'alimentation est relativement simple et à faible coût, mais comme sa forme d'onde de courant de sortie est une onde sinusoïdale, elle produira de grandes fluctuations de courant pendant le processus de soudage, entraînant une qualité de soudage instable et un impact plus élevé sur le réseau électrique.

L'alimentation électrique de l'onduleur à fréquence moyenne est une alimentation avancée de soudage qui s'est développée rapidement ces dernières années. Il rectifie d'abord le secteur et le convertit en puissance CC, puis utilise un circuit d'onduleur pour inverser la puissance CC en puissance AC avec une fréquence plus élevée (généralement 1 à 20 kHz), et réduit enfin la tension du transformateur pour produire le courant et la tension requis pour le soudage. En raison de la fréquence de fonctionnement élevée de l'alimentation de l'onduleur de fréquence moyenne, il peut rendre le courant de soudage plus stable et le contrôle des entrées de chaleur plus précis, améliorant ainsi considérablement la qualité de soudage. Dans le même temps, son facteur de puissance est élevé, la pollution du réseau électrique est petite et l'effet d'économie d'énergie est significatif. Dans certains domaines avec des exigences élevées pour la qualité du soudage, telles que la fabrication d'automobiles, l'aérospatiale, etc., l'alimentation électrique de l'onduleur à moyenne fréquence est progressivement devenue le choix d'alimentation de soudage grand public.

Quel que soit le type de système d'alimentation de soudage utilisé, ses indicateurs techniques clés comprennent la stabilité du courant de sortie, la plage de réglage du courant, la vitesse de réponse dynamique, etc. La stabilité du courant de sortie est la clé pour assurer la cohérence de la qualité du soudage. Le courant stable peut garantir que la chaleur générée pendant chaque soudage est uniforme, formant ainsi une soudure de qualité stable. La plage de réglage actuelle détermine que l'alimentation peut s'adapter aux besoins de soudage des pièces de différents matériaux et épaisseurs. Plus la plage de réglage est large, plus la polyvalence de l'équipement est forte. La vitesse de réponse dynamique reflète la capacité de l'alimentation à ajuster rapidement les changements de courant pendant le processus de soudage. Pendant le processus de soudage, lorsque le matériau de la pièce est inégal et que la résistance de contact change, la réponse dynamique rapide peut ajuster le courant à temps pour assurer la progression fluide du processus de soudage.

3.2 Système de contrôle

Le système de contrôle est comme le "cerveau" de la machine de soudage automatique, responsable du contrôle précis et de la surveillance de l'ensemble du processus de soudage. Il intègre la technologie des capteurs avancés, le contrôleur logique programmable (PLC) et l'algorithme de contrôle intelligent pour obtenir un réglage précis des paramètres de soudage, un ajustement en temps réel et un fonctionnement automatique du processus de soudage.

Dans le système de contrôle de la machine de soudage à spot automatique, les capteurs jouent un rôle vital. Par exemple, le capteur de courant est utilisé pour surveiller la taille du courant de soudage en temps réel, convertir le signal de courant en un signal électrique et le renvoyer au système de contrôle afin que le système de contrôle puisse ajuster le courant en fonction des paramètres de soudage définis. Le capteur de tension est utilisé pour surveiller la tension de sortie de l'alimentation de soudage pour garantir que la tension est stable dans la plage appropriée. Le capteur de pression est installé sur l'électrode pour mesurer la pression appliquée par l'électrode à la pièce pour garantir que la pression répond aux exigences du processus de soudage. De plus, il existe des capteurs de température, des capteurs de déplacement, etc., qui surveillent diverses quantités physiques dans le processus de soudage sous différents angles en temps réel et fournissent une prise en charge complète et précise des données pour le système de contrôle.

Le contrôleur logique programmable (PLC) est l'unité de fonctionnement et de commande du système de contrôle. Il contrôle avec précision le système d'alimentation de soudage, le système d'entraînement d'électrode, etc. Selon le programme de soudage prédéfini et les données renvoyées par le capteur. En écrivant différents programmes PLC, diverses exigences de processus de soudage complexes peuvent être réalisées, telles que le contrôle de courant de soudage à plusieurs étapes, le réglage précis du temps de soudage, l'ajustement dynamique de la pression de l'électrode, etc. En même temps, le PLC a également de puissantes capacités de traitement de la logique, qui peuvent analyser et juger divers signaux dans le processus de soudage et réaliser le contrôle du processus de soudage automatisé, tels que le chargement automatique, le soudage, la déchargement du soudage et réalisent le contrôle du processus de soudage automatisé, tels que le chargement automatique, le soudage, la déchargement du soudage et la réalisation de processus de soudage automatisé, tels que le chargement automatique, le soudage, la déchargement du soudage et la réalisation de processus de soudage automatisé, tels que le chargement automatique, le soudage, la déchargement, etc.

L'application d'algorithmes de contrôle intelligents améliore encore les performances du système de contrôle automatique de la machine de soudage par spot. Par exemple, l'utilisation d'algorithmes de contrôle floue, les algorithmes de contrôle du réseau neuronal, etc., peut permettre au système de contrôle d'ajuster automatiquement les paramètres de soudage en fonction de la situation en temps réel dans le processus de soudage pour obtenir un contrôle adaptatif. Dans le processus de soudage réel, en raison du matériau, de l'épaisseur, de l'état de surface et d'autres facteurs de la pièce, il peut y avoir certaines différences, et la méthode traditionnelle de contrôle des paramètres fixes est difficile pour garantir la cohérence de la qualité du soudage. L'algorithme de contrôle intelligent peut analyser l'état du processus de soudage en temps réel en fonction des données renvoyées par le capteur et ajuster automatiquement le courant de soudage, le temps, la pression et d'autres paramètres, afin que le processus de soudage soit toujours dans le meilleur état, améliorant ainsi considérablement la stabilité et la fiabilité de la qualité de soudage.

3.3 Électrode et système de pression

L'électrode et le système de pression sont les principaux composants exécutifs de la machine de soudage automatique qui agit directement sur la pièce pour réaliser le processus de soudage. Comme le milieu conducteur du courant de soudage et le support de la pression appliquée, les performances et la qualité de l'électrode ont un impact vital sur l'effet de soudage.

Les électrodes sont généralement faites de matériaux avec une conductivité électrique élevée, une conductivité thermique élevée et une bonne résistance à l'usure, telles que l'alliage de cuivre, l'alliage de cuivre en tungstène, etc. Différents processus de soudage et matériaux de pièce ont des exigences différentes pour la forme, la taille et les matériaux des électrodes. Par exemple, dans le soudage au point de résistance, les formes d'électrodes couramment utilisées incluent le type de tête plate cylindrique, le type conique, le type sphérique, etc. Les électrodes de type à tête plate cylindrique conviennent au soudage général à la plaque mince, qui peut fournir une zone de contact plus grande et assurer la distribution uniforme du courant de soudage; Les électrodes de type conique conviennent au soudage des pièces plus épaisses, ce qui peut rendre le courant plus concentré et améliorer l'efficacité du soudage; Les électrodes de type sphérique sont souvent utilisées pour souder certaines pièces avec des exigences élevées pour la qualité de surface de la soudure, telles que le soudage des composants électroniques, ce qui peut réduire l'indentation à la surface de la soudure.

Le système de pression de l'électrode est chargé de fournir une pression stable et réglable pour l'électrode, afin que la pièce de travail puisse être en contact étroit pendant le processus de soudage, assurant le passage fluide du courant de soudage et favorisant la formation de soudures. Le système de pression est généralement composé d'un dispositif d'entraînement tel qu'un cylindre, un cylindre hydraulique ou une tige de poussée électrique, et un dispositif de régulation de pression. Le système de pression entraîné par le cylindre a une structure simple, une vitesse de réponse rapide et un faible coût, et convient aux occasions générales de soudage; Le système de pression entraîné par le cylindre hydraulique peut fournir une grande pression et une large plage de réglage de la pression, qui convient au soudage des pièces ou des occasions plus épaisses avec des exigences de précision à haute pression; Le système de pression entraîné par la tige de poussée électrique présente les avantages d'une précision de contrôle élevée et d'un contrôle de position précise, et est largement utilisé dans certaines machines de soudage à ponctuels avec un degré élevé d'automatisation.

Le dispositif de régulation de pression est une partie importante du système de pression. Il peut ajuster avec précision la pression appliquée par l'électrode à la pièce en fonction des exigences du processus de soudage. Les méthodes de régulation de la pression commune comprennent la régulation mécanique de la pression, la régulation de la pression pneumatique et la régulation de la pression hydraulique. La régulation de la pression mécanique modifie la compression du ressort en ajustant la position de la vis pour atteindre la régulation de la pression. Cette méthode a une structure simple, mais la précision du régulation est relativement faible; La régulation de la pression pneumatique et la régulation de la pression hydraulique ajustent la pression de l'électrode en ajustant la pression du gaz ou du liquide. La précision de la réglementation est élevée, la vitesse de réponse est rapide et la télécommande et la régulation automatique peuvent être obtenues via le système de contrôle.

Dans le processus de soudage réel, l'usure des électrodes est un problème inévitable. Avec l'augmentation du nombre de temps de soudage, la surface de l'électrode s'usera progressivement, entraînant des modifications de la forme et de la taille de l'électrode, ce qui affecte la qualité du soudage. Par conséquent, il est nécessaire d'inspecter régulièrement et de maintenir les électrodes et de remplacer les électrodes gravement usées dans le temps. Dans le même temps, certaines machines de soudage automatiques avancées sont également équipées de systèmes de surveillance de l'usure des électrodes, qui peuvent surveiller l'usure des électrodes en temps réel et ajuster automatiquement les paramètres de soudage en fonction du degré d'usure pour assurer la stabilité de la qualité du soudage.

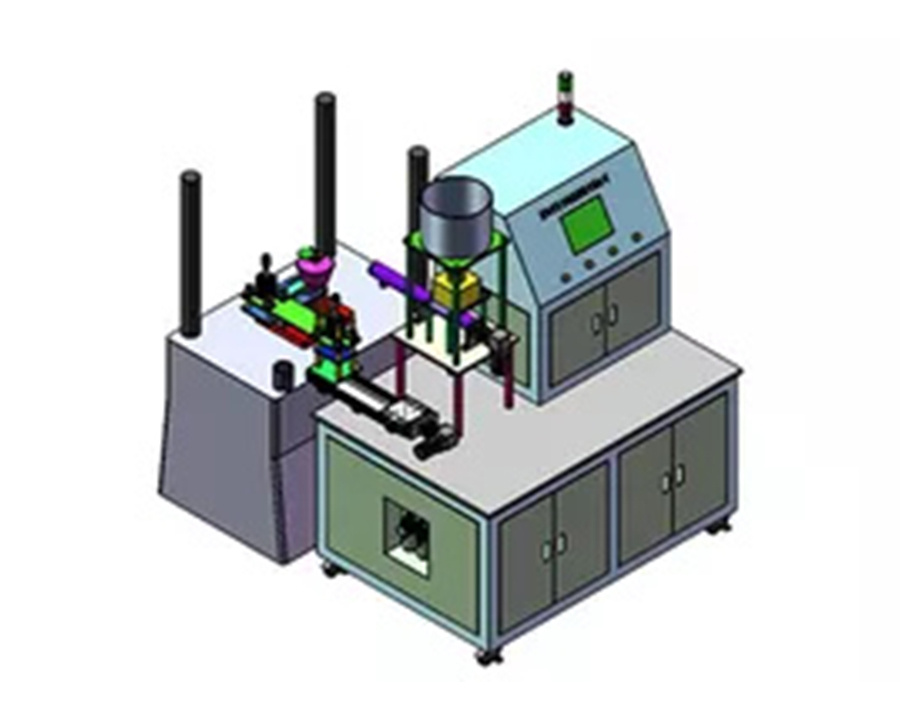

3.4 Mécanisme automatique de transmission et de positionnement

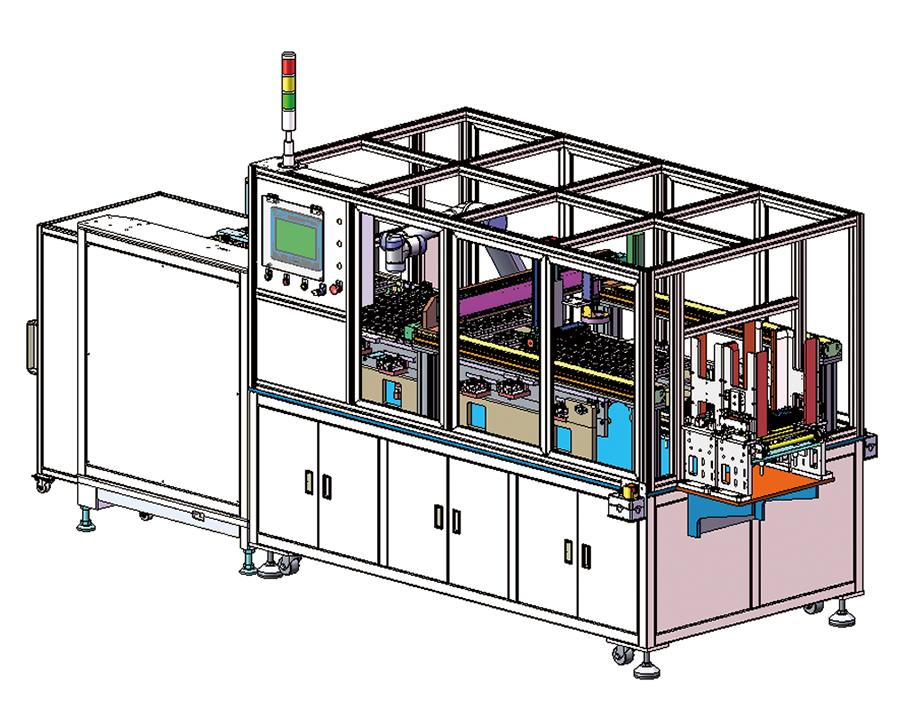

Dans le contexte de la production automatisée moderne, le mécanisme automatique de transport et de positionnement des machines de soudage au comptant automatique est devenu un facteur clé pour améliorer l'efficacité de la production et la précision du soudage. Ces mécanismes sont comme des «porteurs» de précision et un «dispositif de positionnement» peuvent transporter avec précision la pièce vers la position de soudage et s'assurer que la pièce maintient toujours une posture stable pendant le processus de soudage.

Le mécanisme de transport automatisé est généralement composé de pièces de transmission telles que la courroie du tapis roulant, la chaîne, le rouleau et les dispositifs d'entraînement tels que le moteur et le réducteur. Le tapis roulant est l'une des méthodes de transmission les plus courantes. Il présente les avantages de la transmission en douceur, de la forte capacité de charge et de la vitesse de transport réglable. Selon différents scénarios d'application et caractéristiques de la pièce, le matériau de la bande transporteuse peut être en caoutchouc, en plastique, en métal, etc. Par exemple, dans l'industrie électronique et électrique, car la pièce est généralement légère et a des exigences élevées pour la qualité de surface, les convoyeurs en caoutchouc antistatiques sont souvent utilisés pour empêcher l'électricité statique de dommage des composants électroniques à endommager les composants électroniques; Bien que dans des industries telles que la fabrication d'automobiles, en raison de la pièce lourde, des courbes de transporteurs métalliques ou des méthodes de transport de chaîne peuvent être utilisées pour s'assurer qu'elles peuvent résister à de grandes charges.

En tant que source d'alimentation du mécanisme de transmission automatisé, le moteur convertit la rotation à grande vitesse du moteur en une sortie à basse vitesse et à couple élevé adapté à la vitesse de transport à travers le réducteur pour conduire les pièces de transmission telles que la courroie de convoyeur ou la chaîne. Afin d'obtenir un contrôle précis de la transmission, le moteur utilise généralement un moteur de régulation de vitesse de fréquence variable ou un servomoteur. Le moteur de régulation de la vitesse de fréquence variable peut modifier la vitesse du moteur en ajustant la fréquence d'alimentation, réalisant ainsi un ajustement sans étape de la vitesse de transport; Le servomoteur a une précision de contrôle et une vitesse de réponse plus élevée, et peut réaliser un contrôle précis de la position et un contrôle de la vitesse. Dans certaines occasions avec des exigences de précision de transmission extrêmement élevées, telles que le soudage des puces semi-conductrices, le mécanisme de transmission entraîné par le servomoteur a été largement utilisé.

La fonction du mécanisme de positionnement est de positionner avec précision la pièce sous l'électrode de soudage après avoir été transmise à la position de soudage pour assurer la précision de la position de soudage. Les méthodes de positionnement courantes comprennent le positionnement mécanique, le positionnement pneumatique et le positionnement visuel. Le positionnement mécanique utilise des structures mécaniques telles que le positionnement des broches et des blocs de positionnement pour positionner la pièce. Cette méthode a une structure simple et une précision de positionnement élevée, mais elle a des exigences strictes sur la forme et la précision de la taille de la pièce, et le dispositif de positionnement doit être réajusté lors du remplacement des pièces de différentes spécifications. Le positionnement pneumatique utilise des cylindres pour conduire des éléments de positionnement pour positionner la pièce. Il présente les avantages d'une vitesse de positionnement rapide et d'un réglage facile, et convient à certaines occasions avec des exigences de vitesse de positionnement élevées. Le positionnement visuel est une technologie de positionnement avancée qui s'est développée rapidement ces dernières années. Il recueille les informations d'image de la pièce via une caméra, utilise des algorithmes de traitement d'image pour identifier et analyser la position et la posture de la pièce, puis conduit le mécanisme de positionnement à travers le système de contrôle pour ajuster avec précision la pièce. Le positionnement visuel présente les avantages d'une précision de positionnement élevée et d'une forte adaptabilité. Il peut positionner rapidement et avec précision les pièces de différentes formes et tailles. Il est particulièrement adapté à certaines pièces ou occasions de soudage en forme de complexe avec des exigences de précision de positionnement extrêmement élevées.

Afin d'assurer le fonctionnement efficace du mécanisme automatisé de transport et de positionnement, il est également nécessaire de le contrôler et de le surveiller avec précision. Le système de contrôle fonctionne en conjonction avec le système d'alimentation de soudage, le système de pression d'électrode, etc. pour obtenir un contrôle automatisé de l'ensemble du processus de soudage. Par exemple, une fois la pièce transportée à la position de soudage, le système de contrôle déclenche le mécanisme de positionnement pour positionner la pièce. Une fois le positionnement terminé, le système de commande contrôle l'électrode pour descendre et appliquer une pression, et démarre l'alimentation électrique de soudage pour le soudage. Une fois le soudage terminé, le système de contrôle contrôle l'électrode à augmenter, puis entraîne le mécanisme de transmission automatisé pour transporter la pièce soudée et transporte la prochaine pièce à souder à la position de soudage, etc., pour obtenir une production de soudage automatisée efficace.

Iv. Avantages de performance

4.1 Soudage de haute précision

Dans l'industrie manufacturière, pour de nombreux produits, la précision du soudage est directement liée aux performances et à la qualité du produit. Avec sa technologie avancée et sa structure précise, la machine de soudage automatique a démontré d'excellentes performances dans le soudage à haute précision.

Sa haute précision est d'abord due au système de contrôle précis. La machine de soudage automatique est équipée de capteurs avancés qui peuvent surveiller les paramètres clés tels que le courant, la tension, la pression et la température pendant le processus de soudage en temps réel. Ces capteurs rétablissent rapidement les données collectées au système de contrôle et le système de contrôle ajuste avec précision le processus de soudage via des algorithmes de contrôle intelligents en fonction des paramètres du processus de soudage prédéfinis. Par exemple, pendant le processus de soudage, si le capteur de courant détecte une légère fluctuation dans le courant, le système de commande ajustera immédiatement la sortie de l'alimentation de soudage pour restaurer le courant à la valeur définie, garantissant ainsi la stabilité et la cohérence du processus de soudage et garantissant la qualité et la précision dimensionnelle de la soudure.

La conception précise de l'électrode et du système de pression offre également une forte garantie de soudage à haute précision. L'électrode est faite de matériaux de haute qualité et de technologie de traitement précise, et sa forme et sa précision dimensionnelle peuvent répondre aux exigences du soudage à haute précision. Dans le même temps, le système de pression peut contrôler avec précision la pression appliquée par l'électrode à la pièce, et la stabilité et la précision de la pression affectent directement la qualité de la formation de soudure. Lors du soudage de minuscules pièces avec des exigences de précision extrêmement élevées, telles que le soudage de la broche dans les puces électroniques, la machine de soudage automatique peut contrôler avec précision la pression de l'électrode pour assurer un bon contact entre la broche et le substrat pendant le soudage, formant ainsi les soudures de haute qualité et évitant les problèmes tels que le soudage froid et les courts-circuits.

La capacité de positionnement de haute précision du mécanisme automatisé de transport et de positionnement est l'un des facteurs clés pour atteindre le soudage à haute précision. Ces mécanismes peuvent transmettre avec précision la pièce à la position de soudage et maintenir la posture stable de la pièce pendant le processus de soudage. Par exemple, dans la fabrication de pièces automobiles, pour le soudage de certaines pièces en forme de complexe, le mécanisme automatisé de transport et de positionnement peut positionner avec précision les pièces sous l'électrode de soudage en fonction du programme prédéfini, et la précision de positionnement peut y atteindre ± 0,01 mm ou encore plus, assurant la précision de la position de soudage, ce qui s'y assure et la réactivité de la qualité du soudain.

4.2 Production à haute efficacité

Les caractéristiques de production à haute efficacité de la machine de soudage automatique sont une raison importante de son application généralisée dans la fabrication moderne. Le soudage par ponctuel manuel traditionnel repose sur l'expérience et la compétence du soudeur, est lent et sujet à la fatigue, entraînant une efficacité de production instable. La machine de soudage automatique peut améliorer considérablement la vitesse de soudage et l'efficacité de la production grâce à la conception automatisée des processus et au mécanisme de réponse rapide.

Du point de vue du cycle de soudage, le processus de soudage de la machine à souder automatique peut être très automatisé et rapide. Prenant l'exemple du soudage au point commun des corps automobiles, la machine à souder automatique peut effectuer une opération de soudage au comptant en quelques secondes et peut fonctionner en continu. En revanche, le soudage par ponctuel manuel prend non seulement beaucoup de temps pour un seul point de soudage, mais nécessite également que les soudeurs se déplacent fréquemment entre différents points de soudage, ce qui réduit considérablement l'efficacité de la production. La machine de soudage automatique peut transporter rapidement la pièce vers la position de soudage à travers le mécanisme automatisé de transmission et de positionnement. Une fois le soudage terminé, le produit fini peut être rapidement retiré et envoyé à la prochaine pièce pour être soudé. L'ensemble du processus se fait en une seule fois, sans presque aucun temps de pause, ce qui raccourcit considérablement le cycle de production.

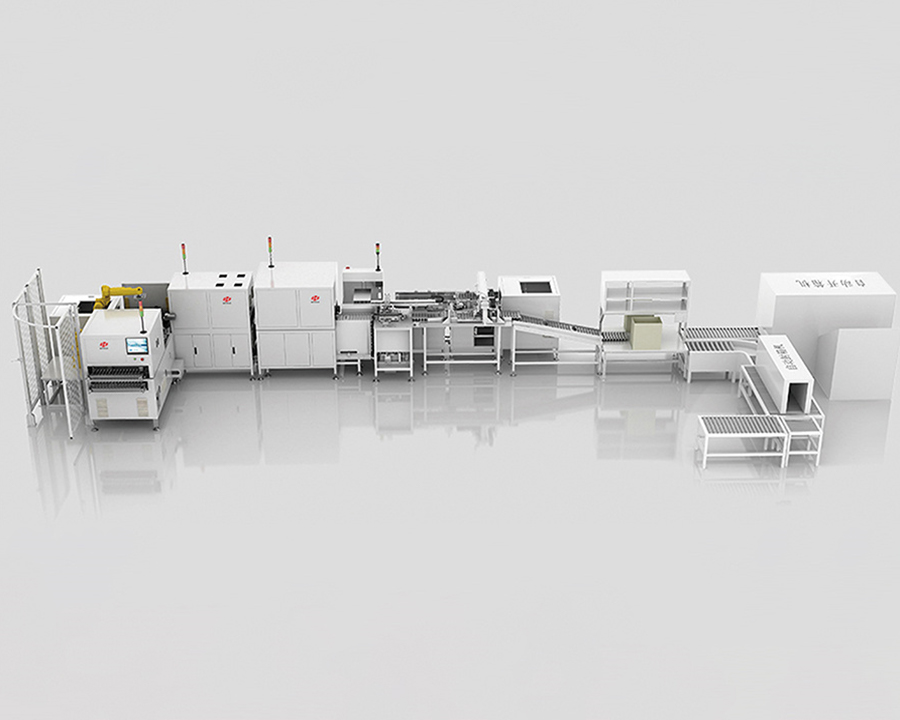

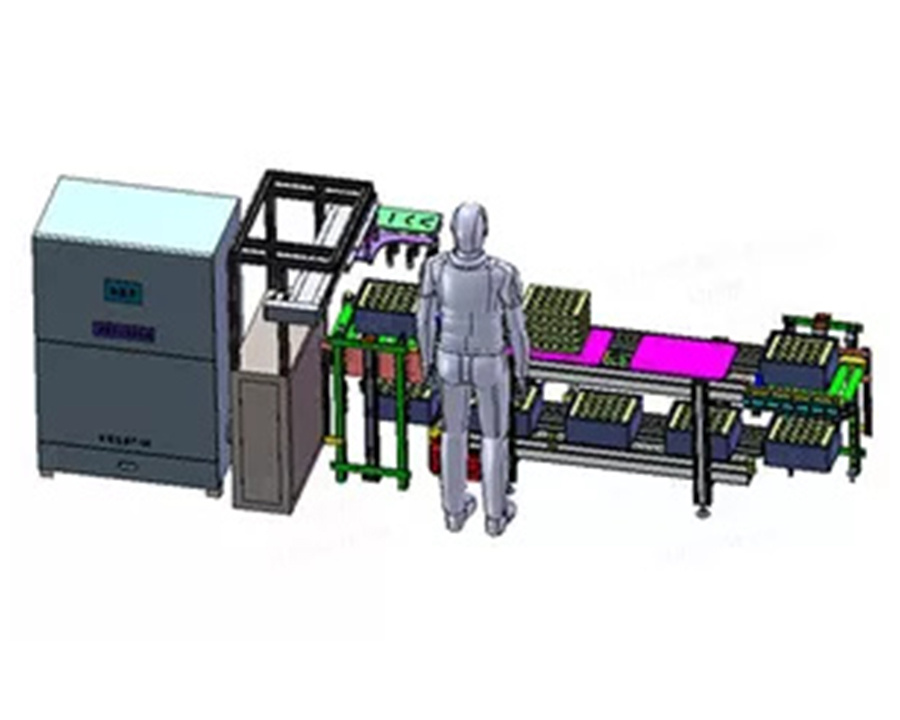

La machine de soudage automatique peut réaliser le soudage simultané de plusieurs stations, améliorant encore l'efficacité de la production. Certaines lignes de production automatique de soudage à grande échelle sont équipées de plusieurs stations de soudage, chacune pouvant souder différentes parties de la pièce en même temps. Cette méthode de fonctionnement parallèle peut effectuer plus de tâches de soudage en même temps. Dans la production de modules de batterie, la machine de soudage à spot automatique multi-station peut repérer les points de connexion multiples de la cellule de la batterie en même temps. Par rapport à la méthode de soudage d'un seul point de soudage dans la séquence, l'efficacité de production peut être augmentée plusieurs fois.

La machine de soudage automatique peut également se connecter de manière transparente avec d'autres équipements automatisés et lignes de production pour obtenir une automatisation complète du processus de production. Par exemple, dans la fabrication de produits électroniques, les machines de soudage par voie automatique peuvent former une ligne de production automatisée complète avec des mangeoires automatiques, des équipements de test, des équipements d'emballage, etc. Depuis le transport des matières premières, le traitement du soudage aux tests et à l'emballage des produits finis, l'ensemble du processus ne nécessite pas d'intervention humaine et peut fonctionner 24 heures sur 24, améliorant considérablement l'efficacité et la capacité de la production.

4.3 Qualité de soudage stable

La qualité de soudage stable est l'un des principaux avantages des machines de soudage au point automatique et une garantie clé pour la recherche de la cohérence et de la fiabilité des produits dans l'industrie manufacturière. Pendant le soudage manuel des points, la qualité du soudage est facilement affectée par une variété de facteurs humains tels que l'humeur du soudeur, le niveau de compétence et le statut de travail, entraînant une qualité inégale des soudures. La machine de soudage automatique peut assurer une qualité très cohérente de chaque soudage grâce à un contrôle précis des paramètres et à des performances de travail stables.

Le système d'alimentation de soudage de la machine de soudage automatique peut fournir une sortie de courant stable, ce qui est la base pour assurer une qualité de soudage stable. Qu'il s'agisse d'alimentation électrique de fréquence industrielle, d'alimentation électrique de l'onduleur à fréquence moyenne ou d'alimentation de stockage d'énergie des condensateurs, ils ont été soigneusement conçus et optimisés pour maintenir la stabilité actuelle dans différentes conditions de soudage. Le courant stable signifie que la chaleur générée pendant chaque soudage est fondamentalement la même, de sorte que la taille et la forme de la pépite de soudure restent cohérentes, garantissant la résistance et la fiabilité de la soudure.

Le système de contrôle joue un rôle important dans le maintien de la qualité de soudage stable. Il peut surveiller et ajuster divers paramètres dans le processus de soudage en temps réel, et les corriger automatiquement immédiatement une fois que les paramètres s'écartent des valeurs prédéfinies. Par exemple, lorsqu'il est détecté que l'état de surface de la pièce change et que la résistance de contact augmente, le système de contrôle augmentera automatiquement le courant de soudage ou prolongera le temps de soudage pour assurer la progression normale du processus de soudage et la qualité de la soudure.

La stabilité de l'électrode et du système de pression est également un facteur important pour assurer la qualité du soudage. La résistance à l'usure et la bonne conductivité électrique et thermique de l'électrode peuvent maintenir des performances stables pendant le soudage à long terme et réduire la dégradation de la qualité du soudage causée par l'usure des électrodes. Le système de pression peut contrôler avec précision la pression de l'électrode sur la pièce pour s'assurer que l'étanchéité des contacts entre les pièces est cohérente pendant chaque soudage, garantissant ainsi la qualité de la soudure. L'entretien et le remplacement réguliers des électrodes, ainsi que l'étalonnage et le débogage du système de pression, peuvent encore améliorer la stabilité et la fiabilité de la qualité du soudage.

4.4 Réduire l'intensité de la main-d'œuvre et les coûts de main-d'œuvre

Dans les opérations traditionnelles de soudage manuel, les soudeurs doivent maintenir une posture fixe pendant longtemps et maintenir le pistolet de soudage pour des opérations répétées, qui est extrêmement intensive. Les travaux à long terme peuvent facilement entraîner la fatigue du soudeur et augmenter le risque d'accidents industriels. L'émergence de machines de soudage au comptant automatique a considérablement amélioré cette situation. Le processus de fonctionnement automatisé de la machine de soudage au point automatique permet aux travailleurs de surveiller l'équipement, de définir des paramètres et de charger et de décharger les matériaux sans participer directement au processus de soudage, ce qui réduit considérablement l'intensité de main-d'œuvre. Les travailleurs peuvent être libérés du travail physique lourd et consacrer plus d'énergie à des travaux plus techniques tels que l'entretien des équipements et l'inspection de la qualité.

Du point de vue des coûts de main-d'œuvre, les machines de soudage au point automatique peuvent réduire considérablement les coûts de main-d'œuvre des entreprises. Une ligne de production équipée de machines de soudage par ponctes automatiques nécessite beaucoup moins d'opérateurs que les lignes de production de soudage manuel traditionnelles. Prenant l'exemple de la fabrication d'automobiles, après avoir adopté la ligne de production automatique de soudage au compteur, les tâches de soudage qui ont obligé à l'origine des dizaines de soudeurs à compléter ne nécessitent que quelques travailleurs qualifiés pour gérer et surveiller l'équipement. De plus, le fonctionnement de la machine à souder automatique est relativement simple et les exigences de compétences pour les travailleurs sont relativement faibles. Les entreprises n'ont pas besoin de consacrer beaucoup de temps et d'argent à une formation professionnelle à long terme pour les travailleurs, ce qui réduit encore les dépenses de coût de la main-d'œuvre. En outre, la capacité de production efficace de la machine de soudage à spot automatique permet aux entreprises de terminer davantage de tâches de production dans le même temps, d'améliorer l'efficacité de la production et de réduire les coûts de main-d'œuvre alloués à un seul produit, améliorant ainsi les avantages économiques et la compétitivité du marché de l'entreprise.

V. champs d'application

5.1 Industrie de la fabrication automobile

L'industrie de la fabrication d'automobile est l'un des domaines les plus largement et les plus appliqués des machines de soudage par voie automatique. Le corps automobile est composé d'un grand nombre de plaques métalliques reliées par le soudage, avec un grand nombre de points de soudage, et les exigences pour la qualité du soudage et l'efficacité de la production sont extrêmement élevées. La machine de soudage automatique est devenue un équipement clé pour la fabrication du corps automobile avec sa haute précision, sa haute efficacité et sa qualité de soudage stable.

Dans le processus d'estampage du soudage du corps automobile, la machine de soudage automatique peut souder rapidement et avec précision les parties d'estampage de différentes formes et tailles pour former la structure squelette du corps. Par exemple, dans le soudage des portes de voiture, des toits, des panneaux de plancher et d'autres pièces, la machine de soudage automatique peut placer avec précision les pièces d'estampage en position de soudage à travers le mécanisme automatisé de transport et de positionnement, puis utiliser la technologie de soudage simultanée multi-stations pour compléter le soudage d'un grand nombre de soudures en peu de temps, améliorant considérablement l'efficacité de production. De plus, la machine de soudage automatique peut contrôler avec précision les paramètres de soudage pour assurer la cohérence de la qualité de chaque soudure, assurant la résistance et la sécurité de la structure corporelle.

Dans le soudage du châssis automobile, la machine de soudage à spot automatique joue également un rôle important. Les composants du châssis portent généralement de grandes charges et ont des exigences plus strictes sur la qualité du soudage. La machine de soudage automatique peut fournir une sortie stable à courant élevé et obtenir un soudage de haute qualité de plaques plus épaisses en adoptant des systèmes d'alimentation de soudage avancés tels que l'alimentation électrique de l'onduleur moyen ou l'alimentation de stockage d'énergie du condensateur. Dans le même temps, son électrode de haute précision et son système de pression peuvent garantir que la taille et la forme de la pépite de soudure de la soudure répondent aux exigences de conception, garantissant la résistance et la fiabilité des composants du châssis.

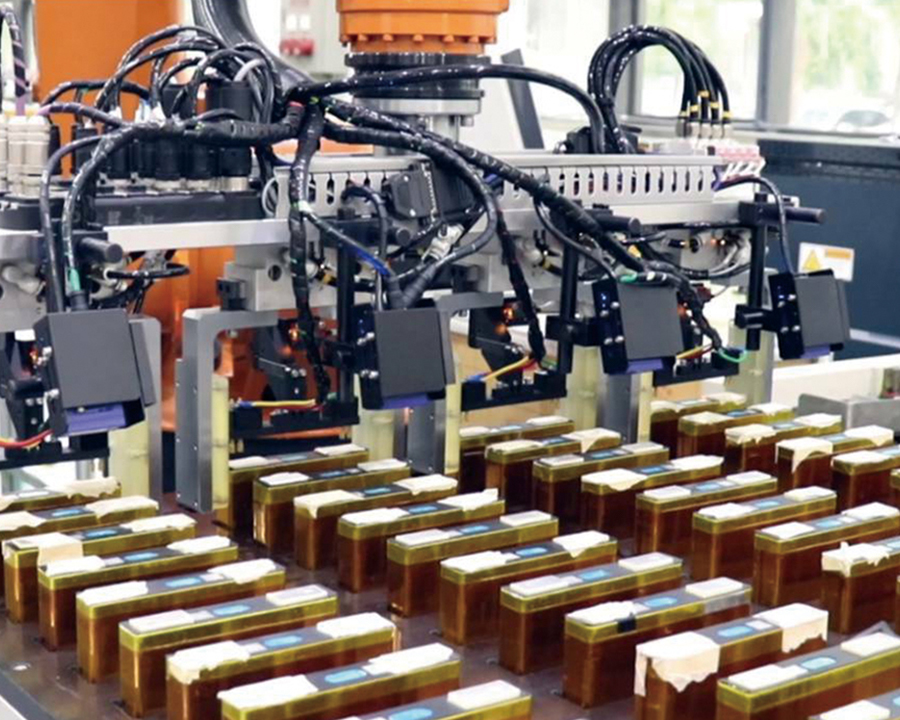

Avec le développement rapide de nouveaux véhicules énergétiques, les machines de soudage à spot automatiques ont également été largement utilisées dans le domaine de la fabrication de batteries d'alimentation. Le module de batterie d'alimentation est composé de plusieurs cellules de batterie connectées par le soudage, ce qui nécessite une précision et une fiabilité de soudage extrêmement élevées. Les machines automatiques de soudage au comptant peuvent utiliser des technologies de soudage avancées telles que le soudage au comptant laser pour obtenir un soudage à haute précision des languettes de cellules de la batterie, éviter les courts-circuits de la batterie et une résistance à contact excessive causée par un mauvais soudage et assurer les performances et la sécurité des batteries de puissance.

5.2 Industrie électronique et électrique

Les produits de l'industrie électronique et électrique se caractérisent par une petite taille, une haute précision et une intégration élevée, et les exigences de précision et de fiabilité du processus de soudage sont extrêmement exigeantes. Avec ses avantages uniques, les machines de soudage au point automatique occupent une position importante dans la production de soudage de l'industrie électronique et électrique.

Dans le soudage de composants électroniques, tels que les résistances, les condensateurs, les puces, etc. et les circuits imprimés, les machines de soudage au comptant automatique peuvent utiliser la technologie de soudage au comptant au compteur au laser ou à la résisté à précision. Le soudage au comptant laser présente les avantages de l'énergie concentrée et de la petite zone touchée par la chaleur, et peut obtenir un soudage à haute précision de minuscules joints de soudure sans endommager les composants environnants. Par exemple, dans le processus de soudage des puces de téléphonie mobile, le soudage au point laser peut connecter avec précision les broches de puce avec les coussinets sur la carte de circuit imprimé, et le diamètre de l'articulation de la soudure peut être contrôlé à des dizaines de microns ou même plus petits, garantissant le fonctionnement normal de la puce et la stabilité de la transmission du signal. Le soudage au point de résistance de précision convient au soudage de certains composants électroniques qui nécessitent une résistance élevée à la joint de soudure. En contrôlant avec précision le courant de soudage, la pression du temps et de l'électrode, des joints de soudure de haute qualité peuvent être formés pour assurer une connexion fiable entre les composants et les cartes de circuits imprimés.

Dans l'assemblage, le soudage des produits électriques, tels que le soudage des coquilles extérieures des réfrigérateurs, des climatiseurs, des machines à laver, etc., les machines de soudage au comptant automatique peuvent réaliser la production de masse automatisée. Grâce au mécanisme automatisé de transmission et de positionnement, les différents composants de la coque électrique peuvent être transmis avec précision à la position de soudage, puis la machine à souder automatique peut être utilisée pour le soudage rapide. La capacité de production à haute efficacité de la machine à souder automatique peut répondre aux besoins de la production à grande échelle de produits électriques, et la qualité de soudage stable garantit également l'apparence et la résistance structurelle du produit.

De plus, dans certains besoins de soudage spéciaux dans l'industrie électronique et électrique, tels que le soudage de matériaux différents et le soudage de circuits imprimés flexibles, la machine à souder automatique peut également obtenir un soudage de haute qualité en adoptant des processus de soudage spéciaux et des configurations d'équipement, fournissant un fort soutien à la conception innovante et à la fabrication de produits électroniques et électriques.

5.3 Champ aérospatial

Le champ aérospatial a atteint les exigences extrêmes de qualité et de fiabilité des produits. En tant que l'un des processus clés de la fabrication de pièces aérospatiales, le soudage place des exigences extrêmement élevées sur les performances et la précision de l'équipement de soudage. Les machines automatiques de soudage au point ont été largement utilisées dans le champ aérospatial en raison de leur haute précision, de leur haute qualité et de leur haute fiabilité.