Ligne de montage des barres: l'épine dorsale des systèmes de distribution d'énergie

Dans le domaine de l'ingénierie électrique, le chaîne de montage de barres est un témoignage de l'ingéniosité humaine et de la poursuite implacable de l'efficacité. Alors que nous nous plongeons dans les subtilités de cette composante cruciale des systèmes de distribution d'énergie, il devient évident que la chaîne de montage de barre de barre n'est pas seulement un processus de fabrication, mais une orchestration sophistiquée de la technologie, de la précision et de l'innovation.

À la base, une barre de bus est une bande ou une barre de métal conductrice utilisée pour transporter de grands courants à travers des panneaux de commutation électriques, des panneaux de panneau et des enceintes de voies de bus. Il sert de point de connexion commun pour plusieurs circuits électriques, permettant la distribution de puissance d'une seule source à diverses charges. Les bus sont généralement fabriqués en cuivre ou en aluminium en raison de leur conductivité électrique élevée et de leur durabilité.

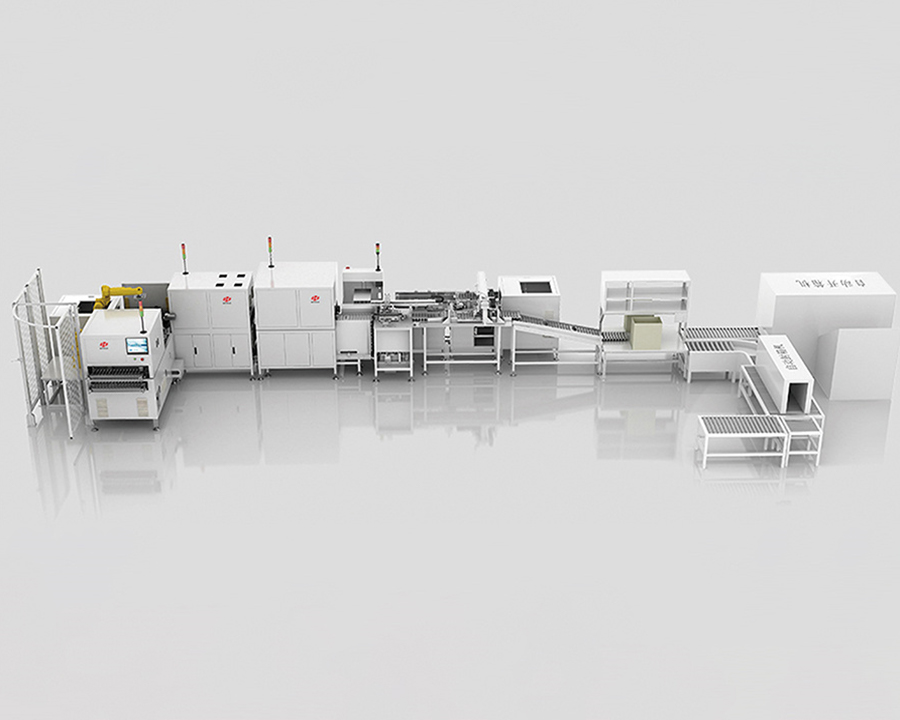

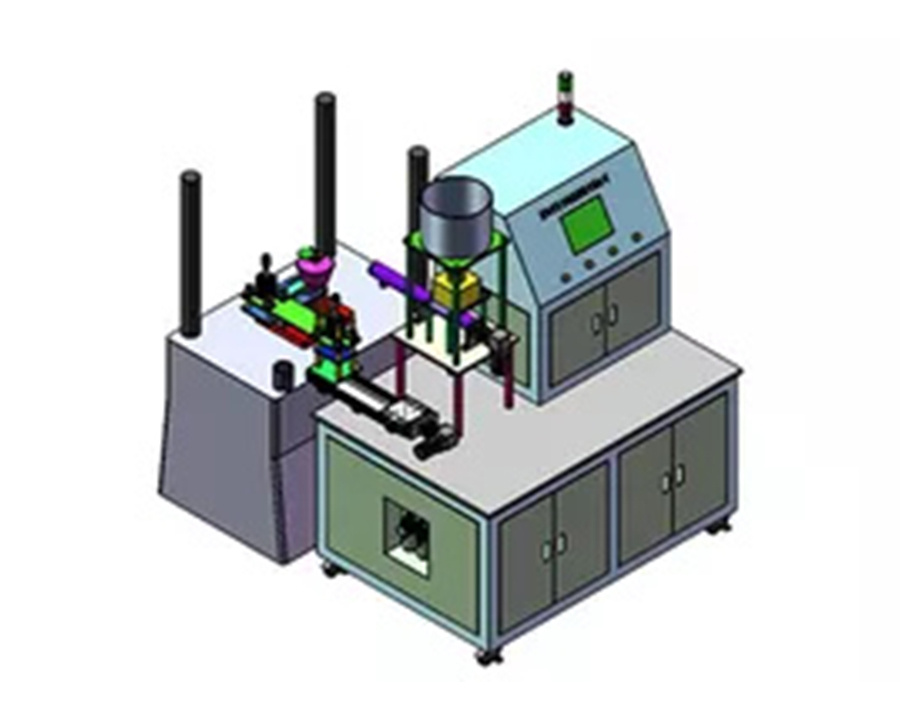

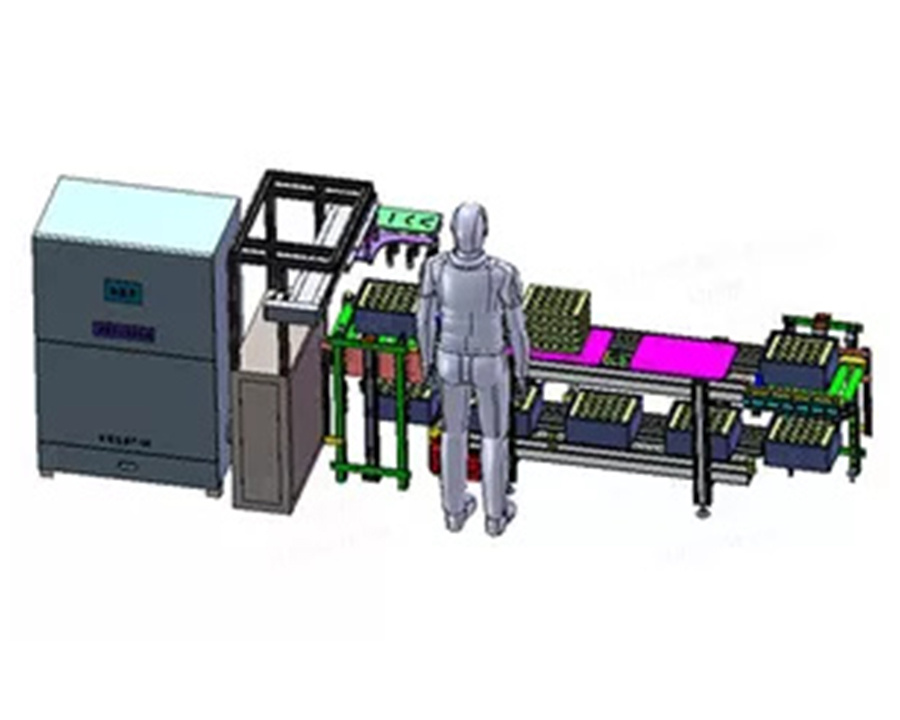

La chaîne de montage de barres est un processus de fabrication hautement spécialisé conçu pour produire des bus avec une précision et une fiabilité exceptionnelles. Cette ligne intègre des mesures avancées de machines, d'automatisation et de contrôle de la qualité pour garantir que chaque barre de barre répond aux exigences strictes des systèmes de distribution d'énergie modernes.

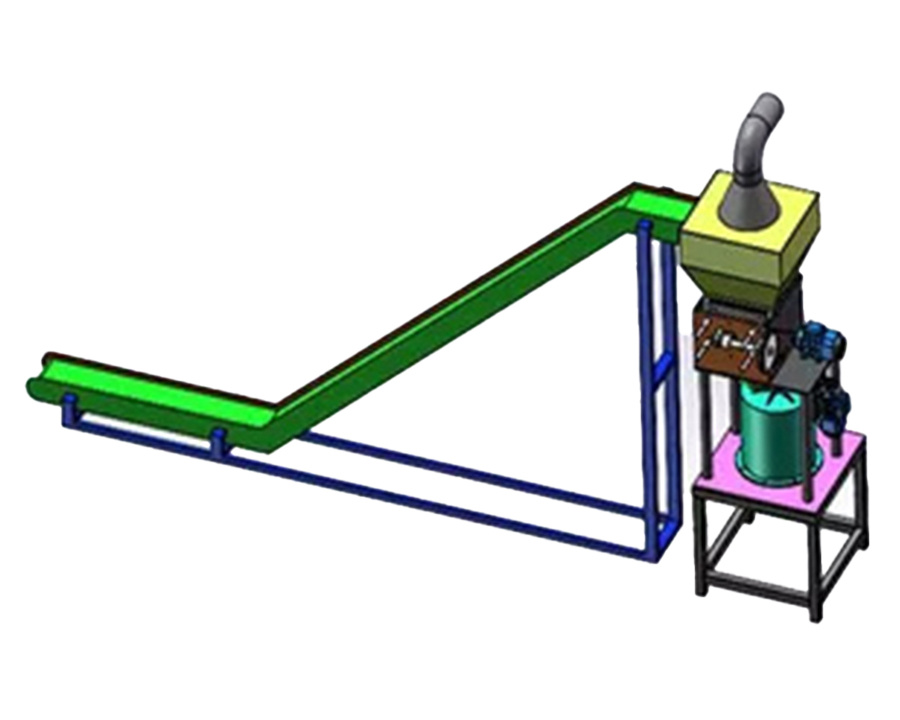

1. Préparation des matériaux

Le processus commence par la sélection et la préparation des matières premières. Les lingots de cuivre ou d'aluminium de haute qualité sont soigneusement inspectés pour les impuretés, puis coupés en longueurs précises. Ces longueurs sont ensuite introduites dans la chaîne de montage, où elles subissent une série de transformations.

2. Façonner et former

Dans le stade de mise en forme et de formation, la matière première est soumise à divers processus tels que l'extrusion, le roulement ou le forgeage pour atteindre la forme et les dimensions transversales souhaitées. Ces processus améliorent non seulement la résistance mécanique de la barre de bus, mais optimisent également ses propriétés électriques.

3. Traitement de surface

Le traitement en surface est une étape critique dans la chaîne de montage des barres. Il implique le nettoyage, le polissage et parfois enrober le bar pour améliorer sa résistance à la corrosion et sa conductivité électrique. Cette étape garantit que la barre de bus reste dans un état optimal tout au long de sa vie opérationnelle.

4. Forage et tapotement

Selon l'application spécifique, les bus peuvent nécessiter des trous pour le montage ou la connexion d'autres composants. L'étape de forage et de taraudage implique d'usincer précisément ces trous pour assurer une connexion sécurisée et fiable.

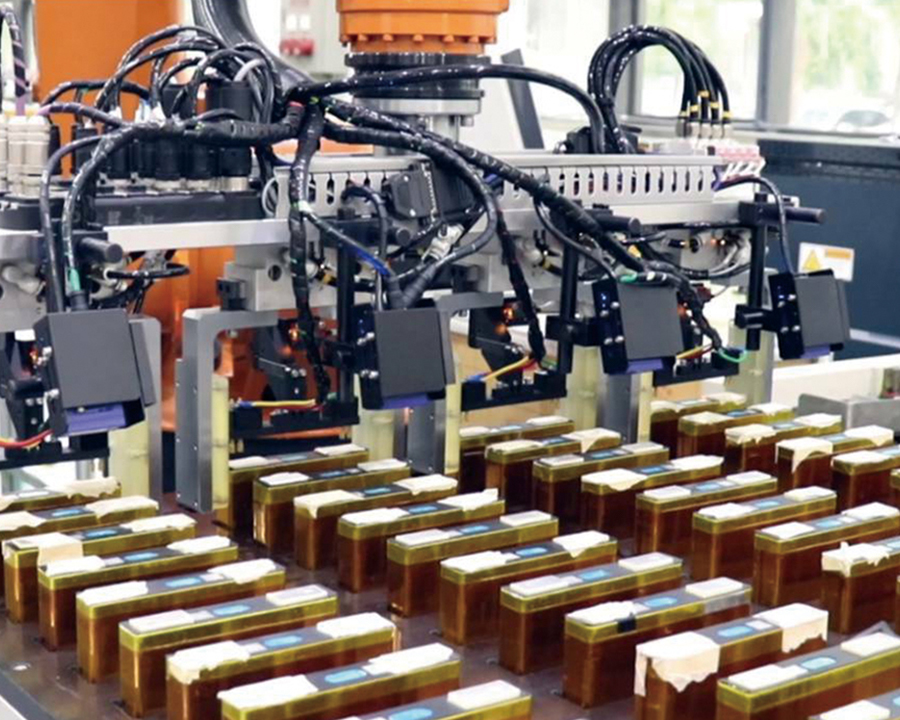

5. Assemblage et test

Une fois que les composants de barre de barres individuels sont prêts, ils sont assemblés en unités complètes. Cela peut impliquer l'empilement de plusieurs bus, l'ajout d'isolation et les fixer avec des attaches. Les bus assemblés subissent ensuite des tests rigoureux pour vérifier leurs performances électriques, leur stabilité mécanique et leur conformité aux normes de l'industrie.

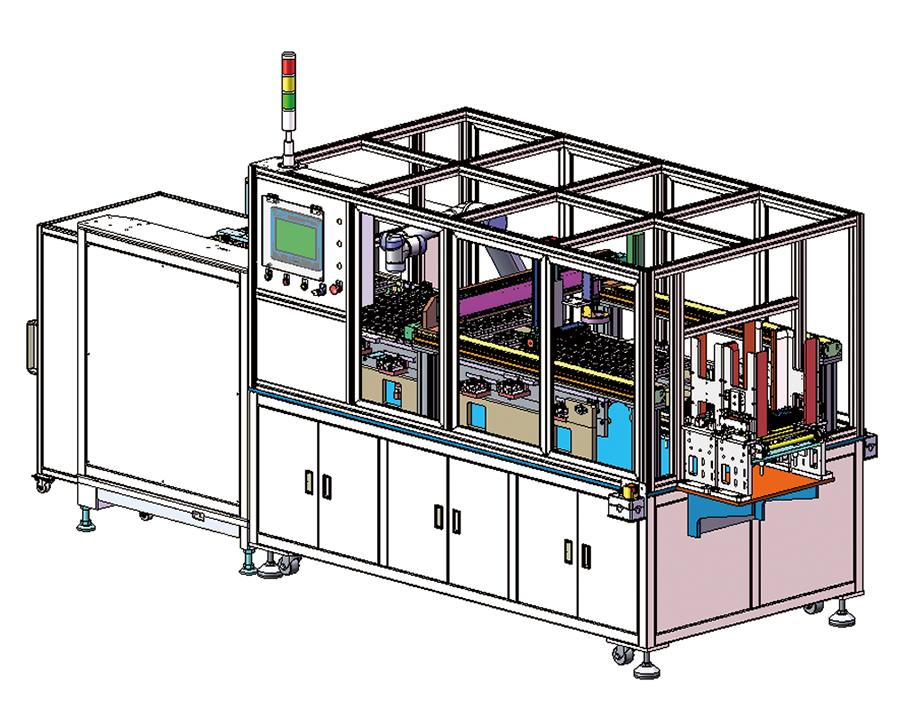

6. Contrôle et inspection de la qualité

Le contrôle de la qualité fait partie intégrante de la chaîne de montage de barreaux. Tout au long du processus de fabrication, les bus sont soumis à diverses inspections et tests pour s'assurer qu'ils répondent aux spécifications requises. Cela comprend des contrôles dimensionnels, des tests de conductivité électrique et des inspections visuelles pour les défauts.