Comment s'assurer que la teneur en oxygène dans le four est inférieure à 20PPM ?

Pendant l'opération, s'assurer que la teneur en oxygène dans le four sans poussière et sans oxygène soit inférieure à 20PPM est une étape cruciale, car elle est directement liée à la protection des matériaux et au maintien de la qualité pendant le processus de cuisson.

1. Étape de pré-préparation

Inspection du four : Avant l'utilisation, le four sans poussière et sans oxygène doit être entièrement inspecté pour s’assurer qu’il est bien scellé et qu’il n’y a pas de fuite d’air. Dans le même temps, vérifiez si le gazoduc et la vanne sont intacts pour assurer l'approvisionnement normal en gaz inerte.

Nettoyage et séchage : L'intérieur du four sans poussière et sans oxygène est soigneusement nettoyé et séché pour éliminer les éventuelles impuretés et humidité, ce qui peut affecter la surveillance et le contrôle de la teneur en oxygène.

2. Remplissage de gaz inerte

Sélection du gaz : selon les exigences d'utilisation du four sans poussière et sans oxygène, sélectionnez un gaz inerte approprié, tel que l'azote (N2) ou le dioxyde de carbone (CO2). Ces gaz sont chimiquement stables, ne réagissent pas avec les matériaux et peuvent empêcher efficacement l'oxydation des matériaux.

Remplissage de gaz : Du gaz inerte est introduit à l'intérieur du four sans poussière et sans oxygène grâce à un système de remplissage de gaz spécial. Pendant le processus de remplissage, la vitesse et la pression de remplissage doivent être contrôlées pour garantir que le gaz est uniformément réparti et éviter la formation de zones locales à forte concentration.

Remplacement de l'air : lors du remplissage du gaz inerte, l'air du four est évacué par le système d'échappement. Ce processus doit être répété jusqu'à ce que la teneur en oxygène dans le four sans poussière et sans oxygène soit réduite en dessous de la valeur définie.

III. Surveillance et contrôle de la teneur en oxygène

Équipement de surveillance : installez un équipement de surveillance de la concentration d'oxygène de haute précision, tel que des capteurs d'oxygène électrochimiques ou des capteurs d'oxygène optiques, à l'intérieur du four sans poussière et sans oxygène. Ces appareils peuvent surveiller la teneur en oxygène dans le four en temps réel et renvoyer les données au système de contrôle.

Précision de la surveillance : Selon les exigences spécifiques du four sans poussière et sans oxygène, sélectionnez l'équipement de surveillance avec une précision appropriée. Par exemple, pour les fours qui nécessitent une teneur en oxygène inférieure à 20 ppm, un équipement capable de mesurer avec précision la teneur en oxygène dans cette plage doit être sélectionné.

Emplacement de surveillance : sélectionnez un emplacement approprié à l'intérieur du four sans poussière et sans oxygène pour installer l'équipement de surveillance afin de garantir que la teneur en oxygène dans le four peut être reflétée entièrement et avec précision. Généralement, l'équipement de surveillance doit être installé dans une position représentative à l'intérieur du four, comme la zone centrale ou une zone où le gaz circule plus rapidement.

Système de contrôle : Selon le signal de retour de l'équipement de surveillance, le système de contrôle ajuste automatiquement le débit du gaz inerte et le volume d'échappement du four pour maintenir la teneur en oxygène dans le four en dessous de la valeur définie. Le système de contrôle peut utiliser une technologie d'automatisation et des algorithmes avancés pour obtenir un contrôle précis et une réponse rapide.

Valeur définie : en fonction des exigences d'utilisation du four sans poussière et sans oxygène et des caractéristiques du matériau, définissez la valeur définie pour la teneur en oxygène appropriée. Par exemple, pour certains matériaux sensibles, il peut être nécessaire de contrôler la teneur en oxygène à un niveau inférieur. La valeur définie doit maximiser l'efficacité de la production tout en garantissant que le matériau n'est pas oxydé.

Alarme et protection : lorsque la teneur en oxygène dans le four sans poussière et sans oxygène dépasse la valeur définie, le système de contrôle doit déclencher le dispositif d'alarme pour rappeler à l'opérateur de prendre des mesures. Dans le même temps, le système de contrôle doit également démarrer automatiquement des mesures de protection, telles que l'arrêt du chauffage, de la soupape d'échappement, etc., pour empêcher l'oxydation du matériau.

IV. Processus d’exploitation et formation du personnel

Processus opérationnel : Développer un processus opérationnel détaillé et clarifier les étapes opérationnelles et les précautions pour chaque étape. Les opérateurs doivent suivre strictement le processus pour s'assurer que chaque étape est correcte.

Formation du personnel : Fournir une formation professionnelle aux opérateurs pour les familiariser avec le principe de fonctionnement, la méthode de fonctionnement et les précautions de sécurité des fours sans poussière et sans oxygène. Dans le même temps, la formation doit également inclure la gestion des situations d'urgence et le dépannage afin d'améliorer la capacité de l'opérateur à réagir et à résoudre les problèmes.

V. Entretien et inspection réguliers

Entretien de l'équipement : entretenir et entretenir régulièrement le four, vérifier l'état de fonctionnement des gazoducs, des vannes, des équipements de surveillance et d'autres composants pour assurer leur fonctionnement normal.

Détection de gaz : Détectez régulièrement le gaz dans le four pour vous assurer qu'il répond aux exigences d'utilisation. Si la qualité du gaz s'avère dégradée ou ne répond pas aux exigences, elle doit être remplacée ou traitée à temps.

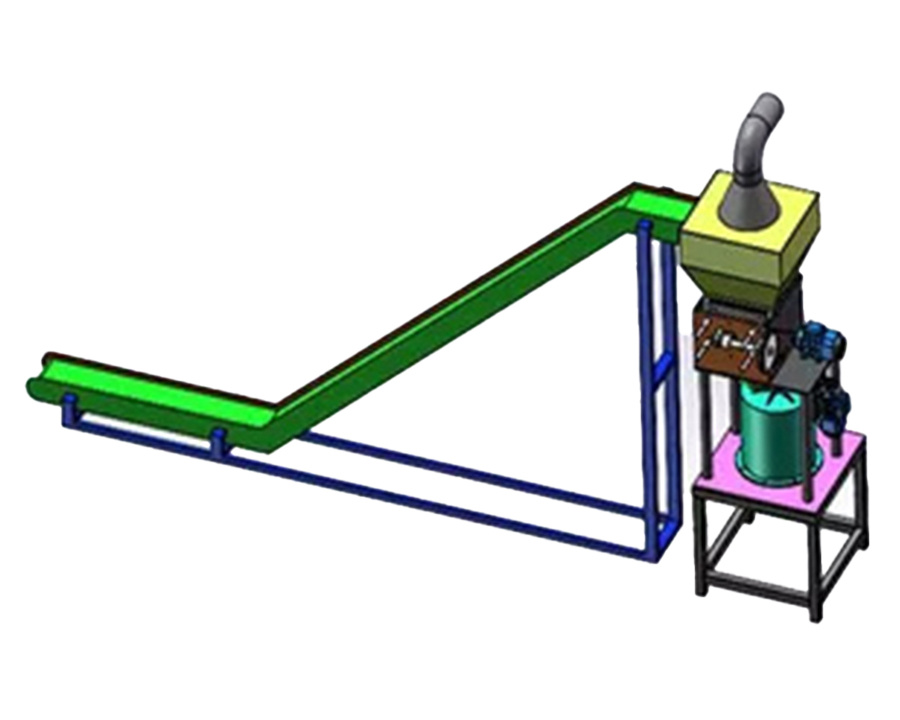

NEXT:Comment garantir que la taille des particules de l'équipement d'automatisation de concassage anti-poussière en carbure de silicium est toujours maintenue en dessous de 2 mm ?