La mesure avec précision de l'inclinaison d'un objet est cruciale dans de nombreuses in...

En savoir plusSérie de produits

-

- Ligne de production automatisée standard

- - Usine numérique intelligente

- - Équipement de semi-conducteur à puce

- - Nouvelle ligne de production automatisée de norme énergétique

- - Équipement de batterie au lithium de nouvelle énergie

- - Machine de scie circulaire entièrement automatique

- - Équipement de soudage par résistance

- - Machine de formage de bandes porteuses

- - Machine à faisceaux de câbles

- - Dispositif de détartrage physique

-

- Ligne de production automatisée non standard

- - Ligne de production automatisée non standard pour l'industrie des appareils électriques industriels

- - Ligne de production automatisée de stockage d’énergie

- - Lignes de production automatisées non standard pour l'industrie automobile

- - Ligne de production automatisée non standard pour l'industrie alimentaire et des boissons

- - Automatisation non standard dans l'industrie chimique

- - Ligne de production automatisée non standard pour l'industrie de l'électroménager

- - Ligne de production automatisée pour l'industrie du matériel et des matériaux de construction

- - Ligne de production automatisée non standard pour l'industrie de l'énergie nouvelle

- - Lignes de production automatisées non standard pour l'industrie de l'électronique grand public

sur mesure Lignes de production automatisées non standard pour l'industrie automobile

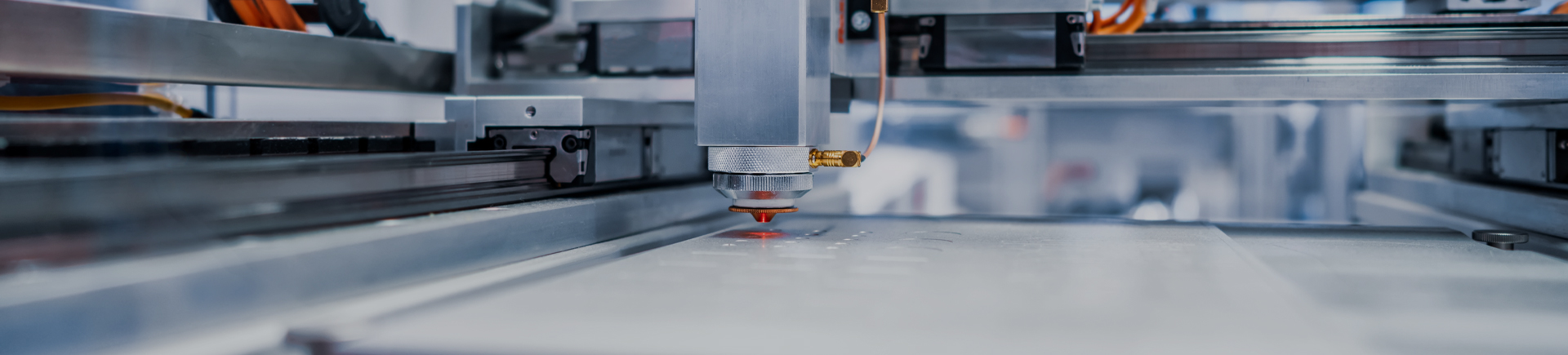

Spécialisée dans la R&D, la transformation et la production d équipements d automatisation industrielle et de produits non standards

Équipement d automatisation. nous sommes

Fournisseur de machines automatiques de haute précision et fabricant de machines automatiques industrielles personnalisées, usine.

L entreprise est équipée de dizaines d équipements de traitement de précision pour le traitement, la découpe et le soudage, etc., et compte actuellement plus de 20 ingénieurs de conception, 5 ingénieurs électriciens logiciels et PLC, 3 inspecteurs et 16 techniciens CNC clés.-

-

La transmission et la distribution efficaces de l'électricité sont cruciales dans les vastes...

En savoir plus -

Au milieu de l'accélération de la mondialisation et de la fréquence croissante de diverses a...

En savoir plus -

Le broyage joue un rôle crucial dans de nombreux processus de production industrielle moderne. Ce...

En savoir plus -

I. Introduction Vous êtes-vous déjà arrêté pour considérer le réseau complexe de fils qui alim...

En savoir plus

Comment réduire le coût des lignes de production automatisées non standards en optimisant le processus de conception et de production ?

Dans l’industrie automobile, les lignes de production automatisées non standards sont privilégiées en raison de leur haut degré de personnalisation et de leur flexibilité. Cependant, par rapport aux lignes de production standardisées traditionnelles, le coût des lignes de production automatisées non standard est souvent plus élevé.

1. Comprendre profondément les besoins et réaliser une conception précise

La plus grande caractéristique des lignes de production automatisées non standard est leur haut degré de personnalisation, ce qui signifie que chaque ligne de production est conçue en fonction des besoins spécifiques des clients. Cette personnalisation ne se reflète pas seulement dans la disposition globale de la ligne de production, la sélection des équipements, le flux du processus, etc., mais également dans chaque détail. Par exemple, chaque luminaire, chaque capteur et même chaque vis de la ligne de production peuvent être personnalisés en fonction des besoins spécifiques des clients. Ce haut degré de personnalisation rend chaque ligne de production automatisée non standard unique et peut répondre au maximum aux besoins de production des clients.

Au cours de la phase de conception, utilisez pleinement les méthodes et outils de conception modernes tels que la CAO, l'IAO, la FAO, etc. pour améliorer l'efficacité et la qualité de la conception. Dans le même temps, faites attention à la modularisation, à la standardisation et à la sérialisation de la conception, afin que chaque module et composant de la ligne de production puisse être facilement remplacé et mis à niveau, réduisant ainsi les coûts de maintenance à un stade ultérieur.

2. Optimiser le processus de production et améliorer l'efficacité de la production

L'optimisation du processus de production est la clé pour améliorer l'efficacité de la production des lignes de production automatisées non standard pour l'industrie automobile. Tout d'abord, nous devons procéder à une analyse complète du processus de production, découvrir les liens de goulot d'étranglement et de déchets, et améliorer l'efficacité globale de la chaîne de production en améliorant le processus, en optimisant la disposition et en introduisant des équipements automatisés.

Faites attention au contrôle de la qualité dans le processus de production. En introduisant des équipements et des moyens avancés d'inspection de qualité, assurez-vous que la qualité du produit de la ligne de production répond aux exigences du client. Dans le même temps, nous devons établir un système complet de gestion de la qualité, effectuer une surveillance complète du processus de production et découvrir et résoudre rapidement les problèmes.

3. Réduisez les coûts des matériaux et sélectionnez les équipements de manière raisonnable

Le coût des matériaux constitue une part importante du coût des lignes de production automatisées non standard. Lors de la sélection des matériaux, nous devons pleinement prendre en compte des facteurs tels que leurs performances, leur prix et leur transformabilité, et sélectionner des matériaux rentables. Dans le même temps, nous devons prêter attention à la recyclabilité et à la protection de l'environnement des matériaux afin de réduire la pollution de l'environnement.

En termes de sélection d'équipement, nous devons raisonnablement sélectionner les modèles et les quantités d'équipement en fonction des besoins réels de la ligne de production. Évitez le gaspillage d’investissement causé par la recherche aveugle d’équipements haut de gamme. Dans le même temps, nous devons prêter attention à la stabilité et à la fiabilité des équipements afin de réduire les coûts de maintenance ultérieurs.

4. Renforcer la gestion de la chaîne d'approvisionnement et réduire les coûts d'approvisionnement

Le processus de fabrication des lignes de production automatisées non standard pour l’industrie automobile implique un grand nombre d’achats de pièces et de matières premières. Il est nécessaire de renforcer la gestion de la chaîne d'approvisionnement, d'établir des relations de coopération stables et à long terme avec les fournisseurs et d'assurer la qualité et un approvisionnement stable en pièces détachées et en matières premières. Dans le même temps, il est nécessaire de se concentrer sur la réduction des coûts d'approvisionnement et de réduire les coûts d'approvisionnement grâce à des achats centralisés, des achats par comparaison de prix, etc.

5. Cultiver les talents professionnels et améliorer le niveau de gestion

Pour réduire le coût des lignes de production automatisées non standard pour l’industrie automobile, il est également nécessaire de former une équipe professionnelle composée de talents techniques et de gestion. Par la formation et l’apprentissage, améliorer les compétences professionnelles et les capacités d’innovation des techniciens afin qu’ils puissent mieux faire face aux tâches complexes de conception et de production. Dans le même temps, il est nécessaire de renforcer la construction de l'équipe de direction, d'améliorer le niveau de gestion et d'assurer le fonctionnement normal et le contrôle des coûts de la chaîne de production.